20.10.2016

Reifenherstellung: Entleerung und Abföderung von Silica

Die ständig wachsende Produktvielfalt, wie sie seit vielen Jahren in nahezu allen Industriebereichen beobachtet werden kann, findet man auch bei der Herstellung von Reifen. Wer denkt „Reifen ist gleich Reifen“ liegt falsch. Auch hier arbeiten Unternehmen ständig an der Weiterentwicklung von Rezepturen und Herstellungsverfahren, um dem Kunden Mehrwerte wie Sicherheit, Langlebigkeit, Umweltschutz und Energieeffizienz zu bieten.

Wesentliche Erfolgsfaktoren bei der Entwicklung neuer Reifenkonzepte sind jedoch nicht nur die eigene Innovationskraft oder die verwendeten Inhaltsstoffe und deren Mischungsverhältnis. Intensiver Wettbewerb zwingt auch die Hersteller dieser Branche dazu, Kostensenkungspotenziale in der Beschaffung und Produktion zu realisieren, beispielsweise durch die ständige Optimierung der Rohstoffversorgung zur Sicherstellung engpassfreier Produktionsabläufe. Hier können mit dem Einsatz effizienter Prozesstechnik Produktivitätszuwächse und Kosteneinsparungspotenziale realisiert werden, wie ein aktuelles Projekt des Schüttgutspezialisten J. Engelsmann AG zeigt.

Big Bag-Entleersysteme als wichtiges Bindeglied zwischen Rohwareneingang und Produktion

Big Bag-Entleerstationen gehören zwar nicht zu den komplexesten Anlagenteilen, jedoch erfüllen sie gerade im Herstellungsprozess bei Massenproduktionen eine Schlüsselrolle, da das angelieferte Material möglichst effizient nachgelagerten Produktionsanlagen zugeführt werden muss. Bei der Entleerung von Big Bags geht es im Wesentlichen um zwei Aspekte: Die möglichst einfache Handhabung und Entleerung der Gebinde (Entleerfunktion), sowie die Abförderung der Rohstoffe zum Produktionsprozess (Verteilfunktion). Und wie bei allen Komponenten für das Handling von Schüttgut müssen auch Big Bag-Anlagen im Hinblick auf Ausstattung und Funktion an die Eigenschaften des zu verarbeitenden Materials und die Prozesswelt des Betreibers angepasst werden. Hierfür bedienen sich Hersteller von Big Bag-Anlagen wie die J. Engelsmann AG einem breiten Spektrum an Komponenten wie z. B. Austragshilfen, Schneckenförderer, Förderbänder, Zellenradschleusen oder anderes Förder- und Dosierequipment, was die Lieferung von bedarfsgerechten „Turnkey“-Anlagen aus einer Hand ermöglicht.

Bei dem Fallbeispiel bezog ein namhafter Reifenherstellerden Rohstoff Silica ausschließlich in größeren Containern. Silica ist weiß, granulatförmig, leicht abrasiv und hat ein Schüttgewicht von 0,8 kg/dm3. Wie viele andere Schüttgüter neigt auch Silica zu Staubbildung, wenn man es in Bewegung versetzt. Um bei kleineren Chargen flexibler zu sein, wollte der Hersteller zusätzlich Big Bags handeln können. Geplant wurde hierfür eine kombinierte Anlage aus zwei Big Bag-Entleerstationen, die den begrenzten Platzverhältnissen in der Produktionshalle Rechnung trägt und dem Bedienpersonal genug Raum bietet, die Anlage einfach und vor allem sicher bedienen zu können. Der eigentliche Entleerprozess sollte eine restlose Entleerung der Big Bags gewährleisten, um unnötige Materialverschwendung zu vermeiden. Da das Produkt nach seiner Entleerung zunächst in einen bereits vorhandenen Wiegebehälter gefördert wird, mussten beide Entleerstationen im unteren Auslaufbereich mit geeignetem Förderequipment ausgestattet werden, um das Material optimal dem nachgelagerten Produktionsprozess zuführen zu können.

Aufgrund der abrasiven Eigenschaft von Silica musste die gesamte Anlage werkstoffseitig verschleißgeschützt ausgeführt sein, um die Stillstandszeiten durch Wartungsarbeiten sowie den Ersatzteilbedarf auf ein Minimum zu reduzieren. Besonders wichtig war dem Betreiber auch, dass sowohl die Big Bag-Entleerstationen, als auch die eingesetzte Fördertechnik einen staubfreien Betrieb gestatten. Zudem sollten alle Anlagenkomponenten mit entsprechender CE-Kennzeichnung versehen sein.

Staubdichte Ausführung für sicheren und rückstandsfreien Produktfluss

Die beiden Big Bag-Entleerstationen stehen nebeneinander auf einer Bedienbühne mit Treppenaufgang und seitlichem Geländer. Für die stabile Befestigung auf dem Hallenboden wurden die Stützfüße mit Fundamentauflageplatten versehen. In die Grundgestelle wurde eine Kranbahn mit Kettenzug integriert, die seitlich über das Gestell hinausragt, sodass die Big Bags neben den Stationen aufgenommen und zur Entleerung mit Hilfe einer Fernbedienung in die Vorrichtung gefahren werden können. Die beiden Ladegeschirre verfügen über je vier Sicherheitslasthaken zum Einhängen der Big Bag-Schlaufen. Die Haken sind von Druckfedern geführt, so dass die Behälter während des Entleerprozesses automatisch nachgestrafft werden.

Die Entleereinheiten bestehen ferner aus einem Vorlagetrichter mit handbetätigtem Dichtteller. Mittig im Trichter befindet sich das Produktführungsrohr für die Aufnahme bzw. das Einspannen des Big Bag- Auslaufes, der dann durch Schließen des Dichttellers sicher und staubdicht fixiert wird. Zur Behälterentstaubung wurde ein Stutzen mit passendem Patronenfilter angebaut. Seitlich an den Trichtern befindet sich eine Konsole, an die bei Bedarf ein Rollenvibrator als Fließhilfe nachgerüstet werden kann. Zur Unterstützung des Entleerprozesses wurden beide Stationen mit einer pneumatischen Walkvorrichtung ausgestattet, die dafür sorgen, dass die Big Bags schnell und restlos entleert werden.

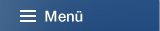

Unterhalb der beiden Vorlagetrichter wurde je ein Schneckenförderer in Schrägstellung montiert, der als Sammelschnecke fungiert. Beide Sammelschnecken fördern das Silica direkt in eine dritte Schrägschnecke mit vergrößertem Einlaufstutzen, über die der bauseitig vorhandene Wiegebehälter beschickt wird. So gelangt schließlich das Produkt dosiert in die nachgelagerte Verarbeitungsstufe. Zur Steuerung des Materialflusses wurden an den Einläufen der Sammelschnecken und dem Auslauf der dritten Schrägschnecke pneumatisch betriebene Absperrklappen montiert.

Die Anbindung der Sammelschnecken an die dritte Schrägschnecke, und der Produkteintrag in den Wiegebehälter wurden als geschlossenes System konstruiert, um Staubemissionen während des Materialtransportes auf ein Minimum zu reduzieren. Auf Wunsch des Betreibers wurden darüber hinaus in allen drei Schneckeneinläufen Füllstandsmelder installiert, durch die eine Leermeldung der beiden Big Bags ausgelöst wird.

Alle produktberührenden Komponenten wie die Vorlagebehälter der Entleereinrichtungen und die Schneckenförderer sind für eine möglichst rückstandsfreie Produktförderung in hochwertigem, widerstandsfähigem Edelstahl ausgeführt.

Die Big Bag-Entleer-und Förderanlage ist eine klassische Turnkey-Lösung. Neben der Planung und Ausführung übernahm Engelsmann die Montage und Inbetriebnahme der Anlage vor Ort sowie die Einweisung des Bedienpersonals. Neben dem geringen Koordinationsaufwand und dem reibungslosen Projektablauf überzeugten den Reifenhersteller die staubfreie und bedienfreundliche Konstruktion sowie der niedrige Wartungsaufwand der Anlagenlösung.