Siebmaschinen zur Schutzsiebung

Bei der Schutzsiebung werden Partikel abgetrennt, die nicht in nachgelagerte Anlagen oder Prozesse gelangen sollen. Dabei handelt es sich häufig um Fremdkörper wie Plastikrückstände oder Metallteile. Die Schutzsiebung trägt somit einen großen Teil zur Qualitätssicherung bei und wird an verschiedenen Stellen im Produktionsprozess durchgeführt.

Schüttgüter

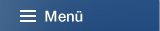

Die JEL TWS wird vor allem bei der Silobefüllung bzw. Tankwagenentleerung zur Schutzsiebung eingesetzt. Dabei wird die Siebmaschine einfach in die Förderleitung zwischen Tankwagen und Silo eingebaut.

» weitere Informationen

Schüttgüter

Dank ihrer niedrigen Bauhöhe wird die JEL Fix oft zur Schutzsiebung in bestehenden Anlagen eingesetzt. Sie wird entweder auf einem Gestell aufgebaut, kann aber auch ohne Gestell direkt in Anlagen (z.B. Big Bag-Entleerstationen) integriert werden.

» weitere Informationen

Schüttgüter

Als Schutzsieb mit Grobgutauslauf überzeugt die JEL Konti durch das einfache Handling und dem schnellen Siebwechsel. Für hohe Hygieneansprüche ist eine Hygienic Design-Variante lieferbar.

» weitere Informationen

Schüttgüter

Als Schutzsieb kann die JEL VibRS auf bis zu fünf Siebdecks gleichzeitig sieben – ohne dafür mehr Aufstellfläche zu benötigen.

» weitere Informationen

Schüttgüter

Die JEL EasyVib ist besonders für Schutzsiebungen geeignet, bei denen ein wirtschaftlicher Maschineneinsatz im Vordergrund steht.

» weitere Informationen

Schüttgüter

Dank dem aufklappbaren Deckel sind Siebtrog und Siebeinleger bei der JEL VibSpeed besonders leicht zugänglich.

» weitere Informationen

Schüttgüter

Der JEL Freischwinger wird vor allem für die Schutzsiebung von großen Produktmengen oder bruchempfindlichen Produkten eingesetzt.

» weitere Informationen

Schüttgüter

Dank der Kassettenbauweise können mit der JEL Phoenix mehrere Siebaufgaben gleichzeitig abgebildet werden. So kann ein Produkt in einem Siebdurchgang erst eine Schutzsiebung durchlaufen und dann in mehrere Fraktionen klassiert werden.

» weitere Informationen

Eine Schutzsiebung wird eingesetzt, um Schüttgüter von störenden Fremdkörpern und Verunreinigungen zu befreien. Dabei kann es sich beispielsweise um kleine Plastikrückstände oder auch metallische Teile wie Schrauben handeln, die versehentlich in das Produkt gelangen und dieses verunreinigen können. Um eine gleichbleibend hohe Qualität der Endprodukte zu gewährleisten, müssen diese Fremdkörper zwingend abgetrennt werden, bevor sie in das Verkaufsgebinde gelangen. Doch nicht nur im Endprodukt, auch im Produktionsprozess selbst richten manche Verunreinigungen großen Schaden an. Gerade metallische Teile können das empfindliche Maschinenequipment beschädigen und teure Reparaturen oder Produktionsausfälle verursachen. Schutzsiebe haben daher vor allen zwei Aufgaben: sie schützen den Produktionsprozess und stellen sicher, dass das Endprodukt eine durchgängig hohe Qualität aufweist.

Eine Schutzsiebung wird immer dann eingesetzt, wenn die Sicherheit des Produktionsprozesses oder die Qualität des Produktes durch eine Verunreinigung gefährdet werden könnte. Schutzsiebe können daher theoretisch an jeder Stelle im Produktionsprozess eingesetzt werden, dennoch gibt es einige typische Anwendungsfälle:

Bei Rohstoffanlieferung bzw. vor der Produkteinlagerung

Viele Betriebe bekommen ihre Schüttgüter per Tankwagen oder Silofahrzeug angeliefert. Noch während das Produkt entleert und beispielsweise zur Zwischenlagerung in Silos abgefördert wird, können Tankwagensiebe zur Schutzsiebung eingesetzt werden. Diese werden einfach in die Förderleitung des Fahrzeugs installiert und sorgen dafür, dass Fremdkörper und Verunreinigungen erst gar nicht in die Silos gelangen. Eine Schutzsiebung an dieser Stelle macht vor allem dann Sinn, wenn der Rohstoff für längere Zeit zwischengelagert wird, damit sich beispielsweise biologische Fremdkörper nicht weiter im Silo ausbreiten.

Viele Betriebe bekommen ihre Schüttgüter per Tankwagen oder Silofahrzeug angeliefert. Noch während das Produkt entleert und beispielsweise zur Zwischenlagerung in Silos abgefördert wird, können Tankwagensiebe zur Schutzsiebung eingesetzt werden. Diese werden einfach in die Förderleitung des Fahrzeugs installiert und sorgen dafür, dass Fremdkörper und Verunreinigungen erst gar nicht in die Silos gelangen. Eine Schutzsiebung an dieser Stelle macht vor allem dann Sinn, wenn der Rohstoff für längere Zeit zwischengelagert wird, damit sich beispielsweise biologische Fremdkörper nicht weiter im Silo ausbreiten.

Vor der Rohstoffaufgabe in den Produktionsprozess

An dieser Stelle eingesetzt, dienen die Siebe vor allem dem Schutz der nachgelagerten Produktionsmaschinen. Außerdem tragen sie zu einer gleichbleibenden Produktqualität bei, denn viele Schüttgüter lassen sich nicht mehr optimal verarbeiten, wenn sie nicht in adäquater Qualität vorliegen. Die Schutzsiebung findet in diesem Fall häufig direkt nach dem Siloaustrag statt. Da viele Schüttgüter zur Bildung von Agglomeraten neigen, wenn sie lange Zeit gelagert werden, macht eine Schutzsiebung auch dann Sinn, wenn das Produkt bereits vor der Einlagerung gesiebt wurde. Die entstandenen Agglomerate werden nach dem Siloaustrag durch ein Schutzsieb abgetrennt, wobei leichte Verklumpungen durch die Siebbewegung sogar aufgelöst werden.

Oftmals werden die Rohstoffe gar nicht erst zwischengelagert, sondern direkt aus ihren Transportgebinden wie z.B. Big Bags entleert und dem Produktionsprozess zugeführt. In dem Fall können beispielsweise Schutzsiebe von Engelsmann direkt in die Entleerstation integriert werden, um Aufstellfläche zu sparen.

Vor der Abpackung der Verkaufsware

Spätestens bevor das Produkt für den Verkauf oder die interne Weiterverarbeitung abgefüllt bzw. verpackt wird, sollte eine Schutzsiebung sicherstellen, dass das Produkt frei von allen unerwünschten Bestandteilen ist. Unentdeckt gebliebene Verunreinigungen haben direkte Auswirkungen auf die Qualität des Endprodukts und können schlimmstenfalls Reklamationen oder Rückrufaktionen nach sich ziehen.

Zuverlässigkeit

Da Schutzsiebe meist fest im Produktionsprozess integriert sind, kann eine defekte Maschine schnell zu Produktionsausfällen führen. Wird ein Schutzsieb beispielsweise als letzte „Kontrollinstanz“ vor der Abpackung eingesetzt, steht die Produktion bei einem Ausfall der Schutzsiebmaschine im ungünstigsten Fall still, da die Qualität des Endprodukts nicht mehr gewährleistet werden kann. Schutzsiebhersteller wie Engelsmann setzen daher auf langlebige Maschinen in massiver Bauweise, die standardmäßig aus Edelstahl gefertigt werden. Um Stillstandszeiten zu vermeiden, wird bei der Maschinenkonstruktion zudem Wert auf eine wartungsarme Bauweise mit wenigen Verschleißteilen gelegt.

Durchsatzleistung

Wird eine Schutzsiebung vor der Produktaufgabe in den Produktionsprozess durchgeführt, hängt die Produktivität der nachgelagerten Prozesse maßgeblich davon ab, welchen Durchsatz das Schutzsieb erreicht. Wenn das Sieb hier nicht die geforderte Leistung schafft, steht der Produktion nicht genügend Produkt zur Verarbeitung zur Verfügung. Die Durchsatzleistung einer Schutzsiebung muss also genau auf den Produktionsprozess abgestimmt sein, damit die richtige Produktmenge zum richtigen Zeitpunkt zur Verfügung steht. Gerade bei Betrieben in denen große Schüttgutmengen verarbeitet werden, sind oft Schutzsiebe mit hoher Durchsatzleistung gefragt. Engelsmann bietet daher verschiedene Schutzsiebmodelle mit unterschiedlichen Durchsatzleistungen an.

Kontinuierliche oder diskontinuierliche Schutzsiebung

Bei Engelsmann haben Sie die Wahl zwischen einer kontinuierlichen und diskontinuierlichen Schutzsiebung. Diskontinuierlich arbeitende Schutzsiebe verfügen nur über einen Gutkornauslauf, d.h. die Fremdkörper und Verunreinigungen bleiben einfach auf dem Gewebe liegen und müssen per Hand entfernt werden. Kontinuierlich arbeitende Schutzsiebe sind hingegen mit einem separaten Grobgutauslauf ausgestattet, über den die abgetrennten Fremdkörper aus der Maschine geleitet werden. Hierbei kann die Schutzsiebung ohne Unterbrechungen zum Kontrollieren oder Reinigen des Siebgewebes ablaufen.

Integration in den Prozess

Schutzsiebe von Engelsmann sind trotz ihrer massiven Bauweise sehr kompakt aufgebaut, daher lassen sie sich auch nachträglich einfach in bestehende Anlagen und Prozesse integrieren. Alternativ können sie direkt in einzelne Anlagenkomponenten integriert werden. Das bietet sich besonders bei Big Bag-Entleerstationen oder auch Sackschütten zur manuellen Sackaufgabe an. Die Schutzsiebe werden in der Regel direkt am Auslauf des Entleertrichters verbaut, sodass die Entleerung und Schutzsiebung in einem Arbeitsschritt erfolgen kann.

Schutzsiebe von Engelsmann sind trotz ihrer massiven Bauweise sehr kompakt aufgebaut, daher lassen sie sich auch nachträglich einfach in bestehende Anlagen und Prozesse integrieren. Alternativ können sie direkt in einzelne Anlagenkomponenten integriert werden. Das bietet sich besonders bei Big Bag-Entleerstationen oder auch Sackschütten zur manuellen Sackaufgabe an. Die Schutzsiebe werden in der Regel direkt am Auslauf des Entleertrichters verbaut, sodass die Entleerung und Schutzsiebung in einem Arbeitsschritt erfolgen kann.

Zusatzausstattungen

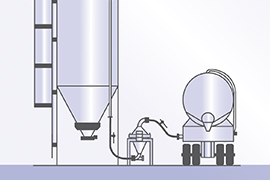

Eine der am häufigsten eingesetzten Zusatzausstattungen für Schutzsiebe sind Magnetabscheider. Diese befinden sich unterhalb des Siebgewebes und bestehen aus mehreren magnetischen Stäben. Feine Metallpartikel die kleiner als die Maschenweiten des eingesetzten Gewebes sind, bleiben am Abscheider hängen und können anschließend einfach manuell entfernt werden.

Eine der am häufigsten eingesetzten Zusatzausstattungen für Schutzsiebe sind Magnetabscheider. Diese befinden sich unterhalb des Siebgewebes und bestehen aus mehreren magnetischen Stäben. Feine Metallpartikel die kleiner als die Maschenweiten des eingesetzten Gewebes sind, bleiben am Abscheider hängen und können anschließend einfach manuell entfernt werden.

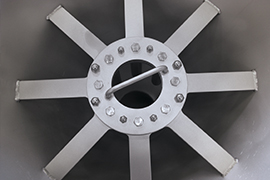

Bei der Schutzsiebung ist es wichtig, dass das Schüttgut gleichmäßig auf das Siebgewebe geleitet wird um sicherzustellen, dass die Siebfläche optimal ausgenutzt wird. Gerade bei Tankwagensieben, die von oben beschickt werden, kann es vorkommen, dass sich eine stehende Produktsäule auf dem Sieb bildet. Im Deckel verbaute Produktverteiler teilen den Produktstrom auf und leiten ihn dadurch gewebeschonend auf die Siebfläche.

Bei der Schutzsiebung ist es wichtig, dass das Schüttgut gleichmäßig auf das Siebgewebe geleitet wird um sicherzustellen, dass die Siebfläche optimal ausgenutzt wird. Gerade bei Tankwagensieben, die von oben beschickt werden, kann es vorkommen, dass sich eine stehende Produktsäule auf dem Sieb bildet. Im Deckel verbaute Produktverteiler teilen den Produktstrom auf und leiten ihn dadurch gewebeschonend auf die Siebfläche.